向下滑动

1.火力发电厂锅炉脱硝区域喷氨控制实际效果差,运行过程中生成铵盐在后续工艺流程设备表面结晶,使后续工艺流程受到严重影响,目前出现了空预器堵塞、电除尘极板结垢板结及电除尘灰斗挂壁等严重影响设备安全及环保安全的问题。特别是超低排放改造完成后,机组的氮氧化物排放水平确实得到了很大程度的下降,但是也使得出口NOx浓度的调整区间显著压缩(由原来的100mg/Nm3降低为50mg/Nm3),同时由于SCR系统本身是一个非线性、大迟滞、多运行参数耦合的脱硝反应体系,在实际运行中受负荷波动、燃烧条件、运行参数测量大迟滞等多重因素的影响,系统运行参数会发生相对剧烈的波动,直接导致传统喷氨自动的不稳定投运,进而增加了NOx排放瞬时超标的风险,过量喷氨、不及时喷氨等运行特性较为普遍;此外,超低排放改造完成后,机组仍采用了传统的喷氨支管手动固定喷氨的运行方式,忽略了系统内烟气流速、NOx浓度等关键运行参数的时间及空间波动性,不能保证系统内良好的氨氮混合当量比,进而导致系统的氨利用率水平较低,氨耗量明显增加,空预器运行阻力上升等一系列问题。

解决方法

2.1对脱销区域烟道流场模拟及优化。

对原烟道进行合理分区,通过在合适位置布置分区导流板或混合器,首先提高喷氨格栅前流场均匀性,并结合脱硝NOx分区多点同步测量及主回路的前馈预测控制等技术首段对喷氨量进行精准控制,然后通过分区内的进一步混合,实现还原剂与氮氧化物的充分接触,从而实现氮氧化物的高效脱除。

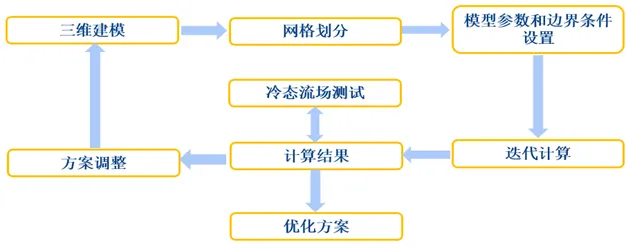

方法原理:采用物理模型试验/现场冷态流场试验和CFD数值模拟相结合方法。

试验关键:关注喷氨装置上游和催化剂上游速度分布及浓度场分布。

技术途径:调整导流板、整流装置、喷氨装置和静态混合器等实现催化剂入口速度Cv≤15%、氨氮摩尔比Cv≤5%(3%)、温度等满足催化剂运行要求。

2.2脱硝出口NOx分区同步测量,实现浓度场的在线监测。

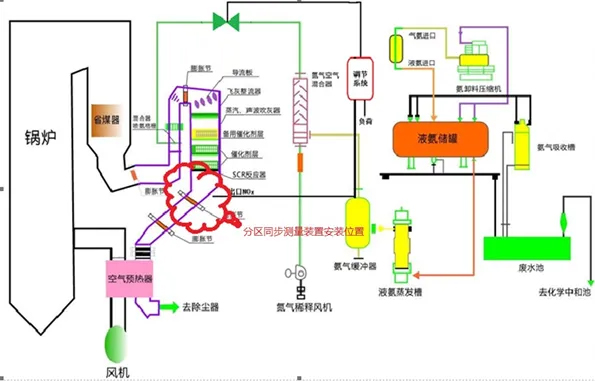

脱硝出口NOx分区同步测量装置需安装在脱硝反应器下游,与省煤器(空预器)上游之间的烟道上,其位置示意图如下:

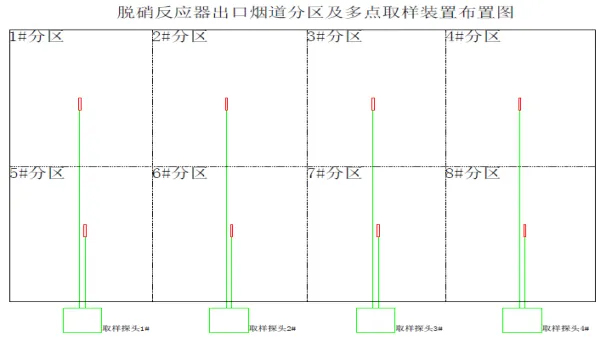

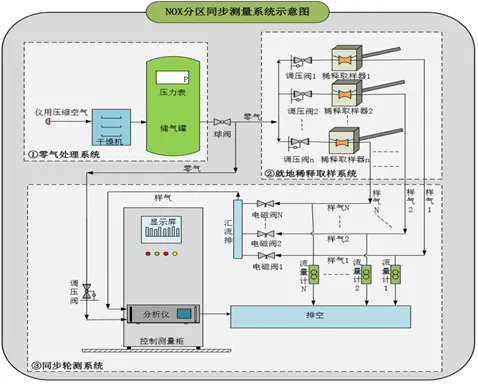

分区同步测量装置,通过流场模拟,对烟道进行合理分区,在各区安装“稀释法”取样装置(单侧划分8个分区),将烟气同步抽取后通过样气管传输至共用的“化学发光法”烟气分析仪。调节每一路样气的传输距离和流量,使得各路样气到达分析仪有精确的时间差,通过设计分区控制器控制程序逻辑来控制电磁阀开断,使得各路样气按既定的时间差先后顺序进入分析仪,以此得到同一时刻、同一烟道界面浓度分布数据组。当前整改机组设计划分八个分区,如下图:

通过分区同步测量方式对各分区NOx进行监控,不仅能帮助上游氨量的控制,还能计算出该断面NOx的平均浓度,实现精准测量的目标。实现分区同步测量工艺流程图如下:

2.3脱硝入口增设NOx快速测量系统,克服传统CEMS仪表采样时间过长带来的喷氨滞后问题。

研发基于紫外差分吸收光谱技术的NOx快速测量系统,能够对脱硝入口NOx的浓度进行实时准确的快速测量,获取浓度值可作为喷氨前馈回路的有效依据参与喷氨主管总量的控制中。

2.4新增氨逃逸在线监测装置,实现氨逃逸的精准测量。

与传统的抽取式测量和原位对穿测量方式不同,该仪表采用独特的原位取样式测量,将测量腔体安装在烟道内,利用烟气加热腔体,腔体温度与烟道中烟气温度一致,并具有可基本忽略氨气吸附的测量腔体、高精度反射镜和取样过滤系统,实现氨逃逸的精准测量。

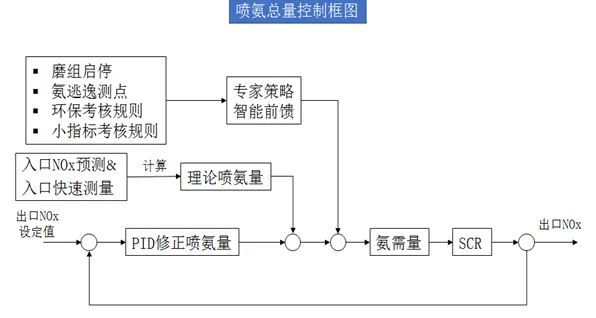

2.5新增总量控制系统,实现脱硝系统的自动化控制。

实现脱硝出口NOx压线运行,减少NOx波动幅度,其主要流程如下:

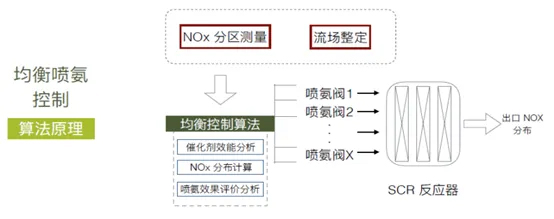

新增喷氨格栅均衡控制系统,同时将SCR反应器上方各区间喷氨枪对应的手动喷氨阀更换成可实现远程自动控制的调节阀门,并配备调节逻辑软件,其主要流程如下:

结论

该成果更精确测量脱硝出口NOx浓度,实现脱硝工艺的自动控制,并满足环保排放监测的要求,全年氨的使用量比改进前减少10%,省煤器(空预器)、除尘器的停机维修全年维修频次比改进前下降30%。该课题研究通过工程实践探寻脱硝优化的新思路,最终实现脱硝总量控制在具备脱硝投入条件时可全程投入自动和分区自动调平将出口氮氧化物浓度CV值调至合理水平的目的,可有效解决脱硝现有问题。总量控制和分区自动调平自动投入后可有效减少氨逃逸量,降低喷氨量,延缓了空预器堵塞,最终现节能降耗,推进脱硝系统在电厂智慧化中的发展。

首页

首页

服务领域

服务领域

技术中心

技术中心

联系我们

联系我们