向下滑动

1.脱硝效率测试

2.氨逃逸率检测

3.SO₂/SO₃转化率测试

核心检测项目如表:

1.外观检查

2.压差监测

3.比表面积与孔隙率测试

1.活性成分检测

2.中毒元素检测

1.抗压强度测试

2.耐磨强度测试

1.取样方法:每年机组检修时,按反应器不同高度和位置抽取至少3个测试块(避免同一位置重复取样)

2.检测频率:每年一次常规检测,高尘或高硫工况需缩短至每半年。

3.检测机构:需具备CMA或CNAS资质的第三方实验室。

勿单一依赖效率指标:需结合物理损伤(如裂纹、堵塞)和化学中毒综合判断。

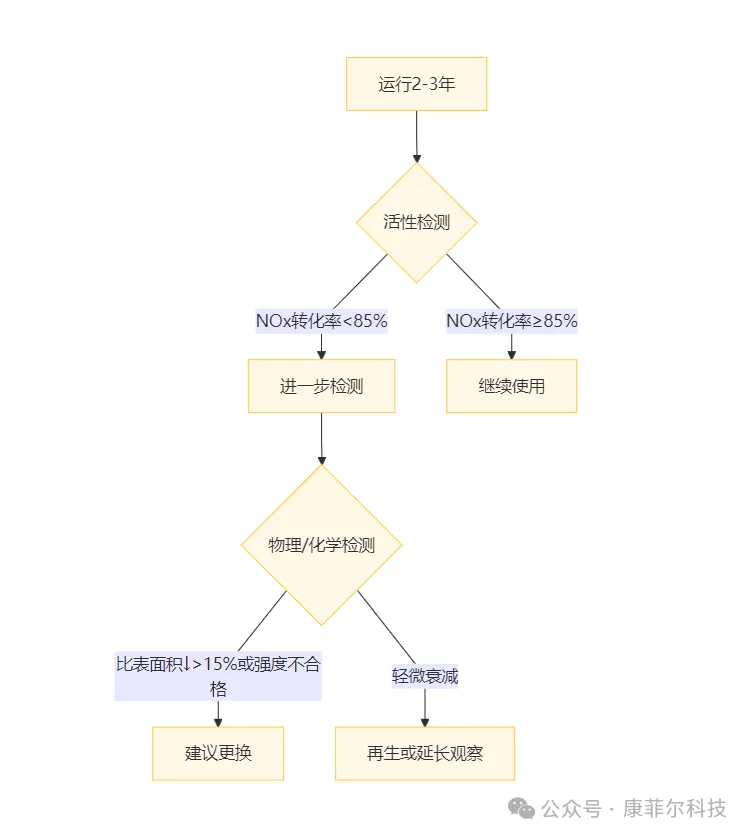

再生可能性:若仅因积灰或轻微中毒导致效率下降,可尝试水洗再生或酸洗再生(需评估再生成本)。

备件准备:建议提前6个月启动催化剂采购流程,避免检测后无备件可换。

如需进一步实验室检测方案或标准文件细节,可提供具体工况参数(烟气成分、运行温度等)以便定制化建议。

首页

首页

服务领域

服务领域

技术中心

技术中心

联系我们

联系我们