向下滑动

脱硝催化剂的化学成分直接影响其催化活性和稳定性。首先要检测活性成分的含量,如钒、钨、钼等金属氧化物的比例是否符合设计要求。精准的化学成分分析能够判断催化剂是否具备良好的脱硝性能潜力,避免因活性成分不足导致的脱硝效率低下问题。同时,还需对杂质含量进行测定,过量的杂质可能会影响催化剂的活性位点,降低其催化效果,甚至可能在运行过程中引发堵塞等不良状况。

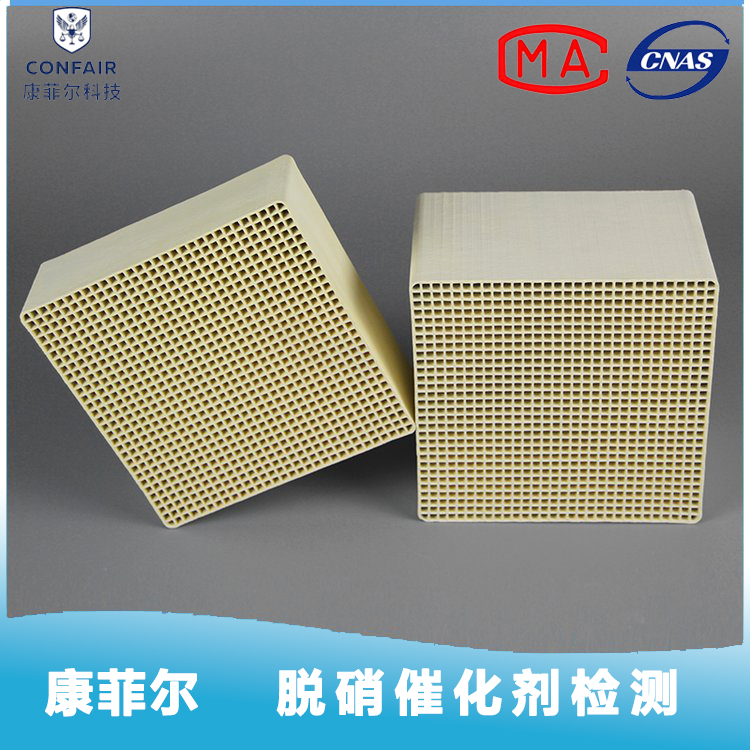

尺寸与形状:脱硝催化剂通常有特定的尺寸和形状要求,精确测量其长度、宽度、厚度以及孔径大小等参数,确保其能够准确无误地安装在反应器内,保证气体流通顺畅,避免因尺寸偏差造成的安装困难或气流分布不均,进而影响脱硝效果。

机械强度:通过抗压强度和耐磨强度测试,检验催化剂在运输、安装以及长期运行过程中抵抗外力作用的能力。足够的机械强度可以防止催化剂在气流冲刷、震动等情况下发生破碎、磨损,维持其结构完整性,延长使用寿命。例如,在实际应用中,若机械强度不足,催化剂可能会在反应器内出现粉化现象,不仅降低脱硝效率,还可能对下游设备造成损害,增加维护成本和停机时间。

比表面积和孔隙率:比表面积和孔隙率与催化剂的活性密切相关。较大的比表面积提供了更多的催化反应场所,而适宜的孔隙率则有利于反应物和产物的扩散。采用专业的气体吸附法等技术测定这些参数,确保催化剂能够高效地吸附和转化氮氧化物,提升脱硝反应速率。

在实际运行环境中,脱硝催化剂可能会受到多种中毒元素的影响,如碱金属(钾、钠等)、碱土金属(钙、镁等)以及砷、磷等元素。这些中毒元素可能来源于燃料中的杂质、飞灰等,它们会附着在催化剂表面,占据活性位点,从而降低催化剂的活性。通过采用先进的光谱分析等技术手段,对催化剂中的中毒元素含量进行检测,提前评估其潜在的中毒风险,并制定相应的防护和再生策略,确保催化剂在一定时间内维持良好的性能状态。

首页

首页

服务领域

服务领域

技术中心

技术中心

联系我们

联系我们